لیتیم بروماید چیست و چه کاربردی دارد

همان طور که در مقاله طرز کار چیلر جذبی عنوان گرید. در سیکل تبرید انواع چیلرهای جذبی از دو سیال استفاده میگردد. یک سیال به عنوان جاذب و یک سیال دیگر به عنوان مبرد استفاده میشود. حال جهت انتخاب صحیح این سیالات باید بررسی های دقیق انجام گردد.

دستهها نیاز به دیدگاهی متفاوت برای مدلسازی سیکل و تحلیلهای ترمودینامیکی دارند. مواد جانب مایع خود به دو نوع مواد فرار و غیرفرار دستهبندی میشوند. در خصوص مواد جانب از نوع غیرفرار همواره فاز بخار دارای ماده مبرد خالص میباشد. در این رابطه میتوان به سیکلهای جذبی لیتیم برماید – آب اشاره نمود.

در ارتباط با سیال عامل مایع از نوع فرار باید عنوان نمود که در فاز بخار هم مبرد و هم ماده جاذب میتواند وجود داشته باشد که این مطلب در طراحی، محاسبه و در نظر گرفتن مکانیزم جداسازی این دو ماده باید لحاظ شود.

ماده جاذب میتواند در فاز مایع یا فاز جامد باشد. مواد جاذب در صورتی که جامد باشد میتواند روند جذب را به صورت شیمیایی و یا فیزیکی انجام دهد. در جذب فیزیکی دمای جاذب وابسته به میزان بخار مبرد و فشار آن میباشد. این مطلب در خصوص مواد جاذب مایع نیز صادق است. این در حالی است که در جذب شیمیایی دمای جذب فقط تابع بارگذاری مبرد میباشد.

بجز مواردی که در بالا آمد، مشخصههای دیگری را نیز برای دریافتن و انتخاب محلول مبرد – جانب باید لحاظ نمود که به آنها اشاره میشود.

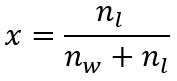

عدم وجود فاز جامد (دامنه حلالیت): مخلوط مبرد – جاذب در محدودهای از دما و ترکیب باید قرار بگیرند که کریستاله و جامد نگردد. در صورت جامد شدن، سیال از حرکت باز خواهد ایستاد و سیکل متوقف میشود. در سیستمهای جذبی واقعی بخصوص سیستم آب – لیتیم برماید توسط وسایل کنترل کننده مناسبی از ورود به محدوده کریستاله شدن جلوگیری میشود.

فراریت نسبی: ماده مبرد باید بسیار فرارتر از ماده جاذب باشد به گونهای که بتوان به سادگی این دو ماده را از هم جدا نمود. در غیر این صورت تجهیزات جداسازی این دو ماده پیچیده و هزینه آن بسیار بالا خواهد بود.

ترکیبپذیری: ماده جاذب باید میل زیادی به ترکیب شدن با ماده مبرد داشته باشد. ترکیبپذیری زیاد اجازه میدهد تنها با میزان کمی جاذب، ماده مبرد زیادی جذب شود و این مطلب مقدار تلفات حرارت محسوس و نهان را کاهش میدهد.

فشار: فشارهای عملکردی بر اساس خواص ترمودینامیکی مبرد تعیین میشود. فشارهای بالا نیاز به تجهیزاتی با جدارهای سنگین و محکم دارد و همچنین برای رسیدن به فشارهای بالا توان الکتریکی پمپها به نحو چشمگیری افزایش مییابد.

خوردگی: بسیاری از سیالهای عاملی که در سیستم جذبی به کار میروند، موادی خورنده میباشند. لذا باید تمهیدات لازم برای جلوگیری از وقوع خوردگی در سیستم دیده شود.

گرمای نهان: ماده مبرد باید دارای گرمای نهان بالایی باشد. چرا که در این صورت میزان دبی جرمی مخلوط مبرد – جاذب کاهش مییابد.

عدم تأثیرات سوء زیست محیطی: مواد مبرد و جاذب نباید باعث تخریب لایه ازن و یا هرگونه اثرات سوء دیگر زیست محیطی شود.

متأسفانه هیچ مخلوط مبرد – جاذبی یافت نمیشود که تمامی الزامات فوق را در بر بگیرد. به عنوان مثال موادی که دارای میزان حلالیت بالایی هستند، میزان فراریت نسبی کمی دارند. بهترین موادی که امروزه به عنوان مواد مبرد – جاذب شناخته میشوند و در صنعت کاربرد دارند مخلوط آب – آمونیاک و مخلوط لیتیم برماید – آب هستند. این مخلوطها هیچگونه اثر سوء زیست محیطی ندارند. مخلوط آب – آمونیاک بیشتر الزامات یاد شده فوق را در بر میگیرد. لکن نسبت فراریت آن پایین بوده و نیاز به فشار عملکردی بالایی دارد.

مخلوط لیتیم برماید – آب نیز دارای ایمنی بالا، نسبت فراریت بالا، ترکیبپذیری زیاد، پایداری و ثبات زیاد و گرمای نهان بالا است. با این وجود، این مخلوط خطر کریستاله شدن را داشته، لذا میتواند در محدوده دمایی نزدیک به صفر درجه سلسیوس کار نماید. لذا با توجه به خواص یاد شده وکاربرد چیلر جذبی در صنعت و تهویه مطبوع، استفاده از چیلر جذبی لیتیوم برومایدی مورد استفاده قرار میگیرد.

سیستم جذبی لیتیم بروماید – آب

سیستمهای تبرید جذبی لیتیم برماید – آب به طور عمده در تأسیسات تهویه مطبوع با ظرفیتهای بالا استفاده میشوند. در این سیستمها، آب به عنوان مبرد میباشد و لیتیم برماید جاذب است. از آنجا که آب در این سیستمها به عنوان مبرد استفاده میشود، استفاده از آنها در دمای زیر صفر امکانپذیر نمیباشد و تنها برای دماهای بالای صفر درجه سلیسیوس کاربرد دارد.

خواص محلول لیتیم برماید

خواص محلول لیتیم برماید را میتوان با نسبت جرمی ɛ و نسبت مولی (X) بیان کرد. در حلول لیتیم برماید، نسبت جرمی ɛ به صورت نسبت جرم لیتی برماید به جرم کل محلول تعریف میشود.

در رابطه فوق ml و mw جرمهای لیتیم بروماید و آب میباشد، نسبت مولی محلول نیز به صورت زیر تعریف میشود.

در رابطه فوق nl و nw تعداد مولهای لیتی برماید و آب در محلول میباشد که به صورت زیر محاسبه میشود:

که ml=86/8 kg/k mol و mu=18/0 kg/k mol وزن مولکولی لیتیم بروماید و آب است.

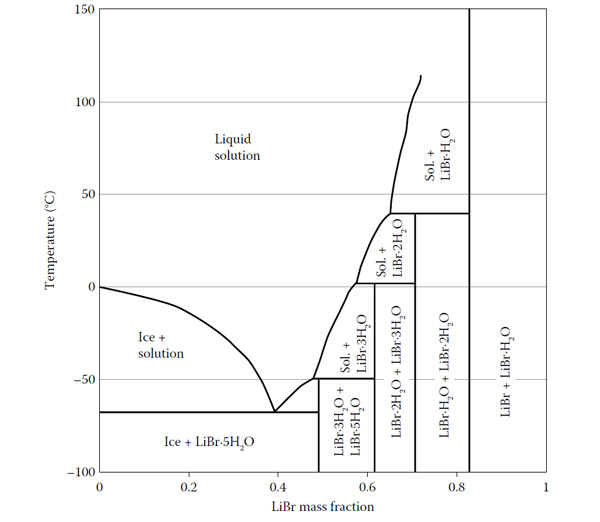

به طور معمول فشار کل محلول برابر است با فشار بخار آب و فشار محلول لیتیوم بروماید؛ اما با توجه به ناچیز بودن فشار جزیی لیتیوم بروماید میتوان از آن صرف نظر کرد، زیرا فشار آن به مراتب کمتر از فشار بخار اب میباشد. حل شدن لیتیوم بروماید در اب موجب تغییر در نقطه جوش آب میگردد و افزایش نفطه جوش وابسته به غلظت محلول میباشد. هرچه غلظت بالاتر باشد دمای جوش محلول بالاتر خواهد بود. به عنوان مثال محلول لیتیوم بروماید با غلظت 50 درصد در فشار جو دارای نقطه جوش 132 درجه سانتی گراد و در غلظت 60 درصد نقطه جوش 150 درجه سانتی گراد میباشد. حال با توجه به خواص یاد شده نمودار زیر جهت بررسی خواص لیتیوم بروماید و تعیین دما وفشار لیتیوم بروماید رسم شده است. بالاترین خط آن مربوط به آب خالص و پایین ترین خط آن مربوط به بالاترین غلظت لیتیوم بروماید میباشد که تحت این شرایط احتمال کریستال در لیتیوم بروماید وجود دارد. که در مقاله کریستال چیلر جذبی به طور کامل شرح داده شده است. این نمودار duhring diagram خوانده میشود که برای فهم بهتر چرخه چیلر جذبی لیتیوم برومایدی بسیار کارآمد است.

طرز کار چیلر جذبی لیتیوم برومایدی

چیلر جذبی که در آن جاذب، لیتیم برماید و مبرد آب میباشد. متداول شده است. این سیستم از قدرت 2 تن تبرید تا چند صد تن برای تهویه ساختمانها و غیره ساخته میشود. همان گونه که قبلاً بیان شد در این سیستم چون مبرد آب میباشد، درجه حرارت اواپراتور باید از صفر درجه سلسیوس بیشتر باشد، به همین دلیل است که این سیستم بیشتر در تهویه مطبوع و تبرید در درجات حرارت بالای صفر درجه به کار میرود.

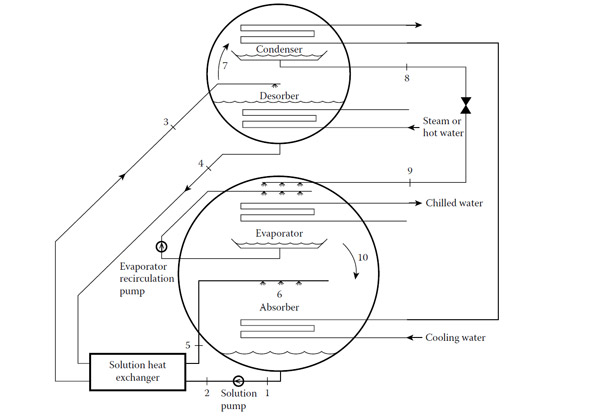

طرح شماتیک سیستم در شکل زیرنشان داده شده است. به این ترتیب که آب در ژنراتور بخار شده و در کندانسور جریان یافته به مایع تبدیل میشود. سپس از مجرای کاهنده فشار عبور کرده و وارد اواپراتور میشود. بخار خارج شده از اواپراتور وارد جاذب شده و به وسیله محلول لیتیم برماید جذب میگردد. از آنجا محلول جاذب را ترک میکند و در این مرحله نسبت لیتیوم بروماید در محلول کم و نسبت آب زیاد میشود. در محلولی که ژنراتور را ترک و به طرف جاذب میرود، نسبت لیتیوم بروماید زیاد و نسبت آب کم خواهد بود. لیتیم برماید هنگامی که به صورت محلول نباشد، جامد بوده و هنگامی که نسبت آب به 30% برسد به حالت مایع در میآید.

سیستم لیتیم بروماید – آب چیلر جذبی

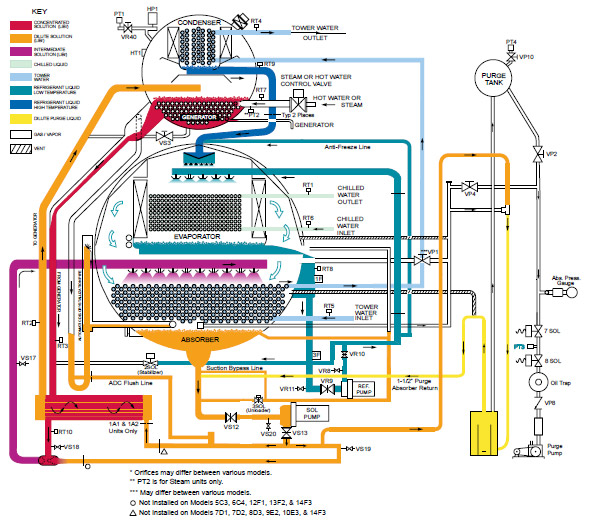

سیستمهای تجاری آب – لیتیم برماید به صورت تک اثره و یا چند اثره میباشد. سیستمهای تک اثره با دو فشار راهاندازی میشوند، یکی فشار کندانسور – ژنراتور (قسمت فشار بالا) و دیگری فشار جاذب و اواپراتور (قسمت فشار پایین). سیستمهای تک اثره میتواند به دو حالت تک مخزنه و دو مخزنه باشند. از آنجا که اواپراتور و جاذب در یک فشار راهاندازی میشوند میتوان هر دو را در یک مخزن قرار داد. ژنراتور و کندانسور میتواند در یک مخزن دیگر قرار گیرد. سیستمهای دو مخزنه، از دو مخزن تشکیل شدهاند که در فشارهای بالا و پایین راهاندازی میشوند. در شکل زیر یک سیستم تجاری تک اثره دو مخزنه نشان داده شده است. همانطور که در شکل مشاهده میشود، آب خنک کننده ابتدا به جاذب جریان مییابد و حرارت جاذب را جذب میکند و سپس به کندانسور رفته و در آنجا حرارت را به کندانسور انتقال دهد. محلول وارد ژنراتور میشود.

پس از آنکه در ژنراتور این محلول در معرض حرارت قرار میگیرد، احیای لیتیوم بروماید صورت گرفته و مبرد جدا شده و افزایش حجم مییابد که با توجه به این افزایش حجم در نهایت فشار مبرد به قدر کافی بالا میرود.

شارژ افزودنیهای لیتیوم بروماید

به طور تقریبی شارژ لیتیوم بروماید 55 درصد به چیلر جذبی به ازای هر یک تن تبرید 4 لیتر و شارژ آب به ازای هر تن تبرید تقریباً 1 لیتر است. در حال مقدار شارژ لیتیم بروماید و آب باید مطابق با دستورالعمل کارخانه سازنده باشد.

به غیر از محلول لیتیم بروماید و آب به عنوان مواد جاذب و مبرد، برخی مواد دیگر نیز به سیستم افزوده میشود که نقش آنها افزایش بازده سرمایشی و جلوگیری از اثرات خورنده لیتیم بروماید است.

این مواد نسبت به حجم محلول لیتیم بروماید و آب، مقدار کمتری را شامل میشوند و معمولاً در زمان شارژ اولیه به همراه محلول و آب به سیستم تزریق میشوند. مقدار این مواد نیز باید مطابق دستورالعملهای کارخانجات سازنده صورت پذیرد.

بازدارندهها (اینهبیتور) یا خنثی کنندههایی مانند لیتیم کرومات از جمله افزودنیهایی هستند که به مقدار کم (تقریباً به ازای هر 480 لیتر محلول 54 درصد، نیم لیتر) به سیستم تزریق میشود. اسیدی شدن لیتیم بروماید جلوگیری نموده و مانع از خوردگی شود. به طور معمول محلول لیتیم بروماید قابل شارژ حاوی مقادیر کمی بازدارنده است، وجود بازدارندهای مانند لیتیم کرومات ضمن ایجاد تعادل در میزان قلیائیت سیستم، همچون روکشی محافظ که بر روی لولههای مسی و جدارهای فلزی کشیده شده است، عمل میکند. کاهش یا افزایش PH میتواند اثرات ناخوشایندی و ساختار و عملکرد چیلر داشته باشد. بنابراین در استفاده از بازدارندهها نیز باید جانب احتیاط را رعایت نموده و مطابق دستورالعمل کارخانجات سازنده عمل کرد. نوع دیگری از بازدارندهها که امروزه چندان مورد استفاده قرار نمیگیرند، نیترات لیتیم است. اصولاً عملکرد بازدارندهها میتواند توام با آزادسازی هیدروژن باشد که همین هیدروژن آزاد شده میتواند با مادهای همچون نیترات لیتیم ترکیب شده و مادهای چون آمونیاک را تولید کند. اگرچه تاثیر خوردگی آمونیاک بر سطوح آهنی و فولادی اندک است، اما این تاثیرات بر فلزی همچون مس که لولههای چیلرهای جذبی لیتیمی از آن ساخته میشود، بسیار ویرانگر است، البته آزادسازی هیدروژن به مقدار متعادل و لازم موجب کنترل خاصیت بازی محلول میشود، اما مقدار بیش از اندازه آن میتواند دردسرساز شود. رنگ لیتیوم بروماید در حالت عادی بی رنگ میباشد. اما با افزوده شدن اینهبیتور رنگ لیتیوم بروماید تغییر میکند. در صورت اضافه شدن کرومات رنگ لیتیوم بروماید به رنگ زرد و در صورت اضافه شدن مولیبدات رنگ لیتیوم بروماید، به رنگ سفید تغییر میکند.

الکل اکتیل (Octyl Alcobol) از جمله افزودنیهای دیگر است که به منظور افزایش بازده مورد استفاده قرار میگیرد. اضافه نمودن الکل اکتیل مانع از کف کردن محلول لیتیم بروماید در خلاء میشود. بنابراین با مرطوب نگهداشتن لایه سطحی محلول و ممانعت از کف کردن، موجب افزایش قدرت جذب میشود. گاهی اوقات افزایش دمای سرد و کاهش ظرفیت سرمایی چیلر، مربوط به کاهش مقدار الکل اکتیل میباشد، که در این صورت مییابد به سیستم اضافه شود مقدار الکل اکتیل نیز به نسبت حجم محلول و مبرد کم است. این مقدار تقریباً به ازای هر 480 لیتر (120 گالن)، 2 لیتر (نیم گالن) است.

راهبری و نگهداری لیتیوم بروماید چیلرهای جذبی

راهبری و بازرسیهای مستمر مطابق دستورالعملهای کارخانجات سازنده مهمترین اصل در کارکرد بدون عیب و نقص چیلرهای جذبی و افزایش طول عمر مفید آنها محسوب میشود.

یکی از مهمترین عوامل از کار بازماندن و افزایش خوردگی در چیلرهای جذبی مربوط به شکستن خلاء و نشت هوا به داخل آنها است وجود هوا در سیستم، فارغ از کاهش ظرفیت سرمایشی، موجب تشدید خاصیت خوردگی لیتیم بروماید میشود. بنابراین کنترل مستمر میزان خلاء دستگاه و بیرون راندن هوا و گازهای غیرقابل تقطیر یکی از عوال مهم در راهبری و نگهداری چیلرهای جذبی محسوب میشود. در عین حال علیرغم اعمال دقت در نگهداری خلاء سیستم، مییابد به صورت ادواری و حداقل سالی یک بار، محلول لیتیم بروماید را مورد بازبینی و آزمایش قرار گیرد. این آزمایش ها میزان سلامت لیتیوم بروماید و میزان جذب آن را مورد بررسی قرار میدهد. در چیلرهای جذبی لیتیوم برومایدی هر دو سال یکبار باید لیتیوم بروماید مورد آزمایش و ارزیابی قرار گیرد.

برای خرید لیتیم برماید چیلر جذبی می توانید با شماره های داخل سایت تماس حاصل نمایید و یا از طریق واتس اپ پیغام دهید.