چیلرهای جذبی یکی از مهمترین اجزای موتورخانه میباشند. کشور ایران با آب هوایی گرمسیری و خشک میباشد حداقل 6 ماه از سال به طور میانگین کشور تمام چیلرها در مدار میباشند و در صورت خرابی یا ایراد در آنها بهره برداران دچار مشکلات فراوان میگرند. سالیانه در کشور ما چیلرهای جذبی بسیاری به دلیل نگهداری نامناسب دچار ایرادات فراوان، خوردگی و در نهایت نابودی میگردند.

یکی شرایط نگهداری از چیلرهای جذبی، داشتن برنامه پیشگیرانه میباشد. برنامه ریزی منظم و داشتن چک لیست روزانه و همچنین اقدامات منظم ماهیانه و سالیانه باعث میگردد چیلر جذبی حتی تا پنجاه سال نیز عمر مفید داشته باشد. این تمام شرایط چک لیست و نگهداری هوشمندانه چیلر جذبی بررسی میگردد.

دانلود چک لیست های تعمیر و نگهداری چیلر جذبی

دانلود برگه ثبت وضعیت عملکرد دستگاه چیلر جذبی

برنامه زمانی اقدامات پیشگیرانه چیلرهای جذبی

برای انجام اقدامات پیشگیرانه چیلرهای جذبی لازم است به طور متناوب و طبق یک برنامه ریزی زمانی صحیح، آنها را بازرسی و سرویس نمود. کارهای لازم برای نگهداری دستگاه ها باید طبق این برنامه زمانی انجام شود:

| هر روز | 1- وضعیت عملکرد دستگاه و سیستم را ثبت کنید. |

| 2- سیستم پرج را بررسی کرده و در صورت لزوم آنرا تخلیه نمایید. | |

| هر ماه | 1- میزان افت ابزوربر را کنترل کنید. |

| 2- میزان تجمع مواد غیر قابل تقطیر را کنترل کنید. | |

| 3- تنظیمات کنترل ظرفیت را چک کنید. | |

| هر دو ماه | 1- سیستم محافظت دستگاه از یخ زدگی را چک کنید. |

| 2- عملکرد محافظ سیکل را چک کنید. | |

| 3- عملکرد شیر کنترل سطح پایین مبرد را چک کنید. | |

| هر شش ماه | 1- مقدار شارژ مبرد را چک کنید. |

| 2- مقدار اکتیل الکل را چک کنید. | |

| هر سال | 1- محلول جاذب را آنالیز کنید. |

| 2- لولهها را از نظر مقدار و ضخامت رسوب چک کنید. | |

| هر سه سال | – دیافراگم شیرهای سرویس را تعویض کنید. |

| هر شش سال | – پمپهای مبرد ومحلول را بازرسی نمایید. |

راهنمای نگهداری و تعمیرات چیلرهای جذبی

برگه های ثبت وضعیت عملکرد دستگاه

وضعیت عملکرد دستگاه و مقادیر درجه حرارت و فشار سیستم باید هر روز ثبت شوند تا به کمک آن کاربر دستگاه بتواند وضعیت عادی و غیر عادی عملکرد دستگاه را تشخیص دهد. این برگه ها همچنین در برنامه ریزی اقدامات پیشگیرانه و تشخیص معایب دستگاه خیلی کمک میکنند. نمونهای از این برگهها در شکل 1 نشان داده شده است.

روش تخلیه سیستم پرج

- 1- فقط هنگامیکه دستگاه در حال کار است سیستم پرج را تخلیه نمایید.

- 2- هنگامیکه لامپ تخلیه پرج روشن است پرج را تخلیه نمایید.

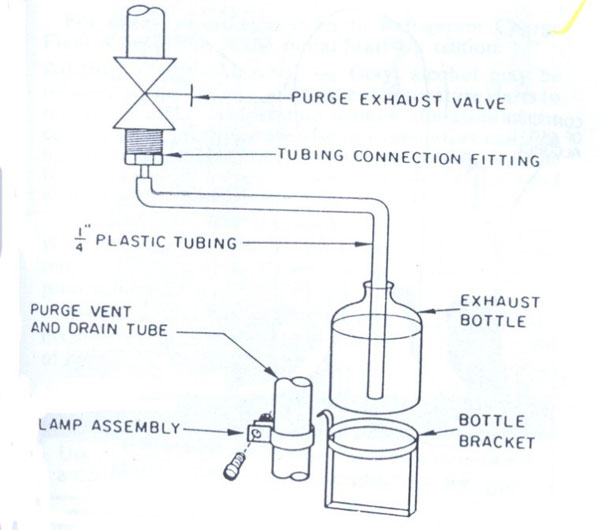

- 3- انتهای لوله پلاستیکی را در داخل بطری پلاستیکی وزیر سطح مایع نگه دارید. (شکل 2)

- 4- ابتدا شیر پرج و سپس شیر بازگشت محلول را ببندید. (شکل 3)

- 5- حدود 5 دقیقه صبر کنید تا فشار مخزن ذخیره به بالاتر از فشارهای هوای خارج برسد.

- 6- شیر تخلیه را به آرامی باز کنید. اگر سطح مایع در بطری تخلیه کاهش یافت، شیر را بسته و حدود 2 دقیقه صبر کنید.

- 7- شیر تخلیه را مجدداً به آرامی باز کنید. اگر در بطری حباب به وجود آمد شیر تخلیه را باز بگذارید تا حباب ها از بین بروند و سطح محلول در بطری بالا بیابید. شیر را ببندید. اکنون پرج تخلیه شده است.

- 8- شیر بازگشت محلول و سپس شیر پرج را باز کنید.

- 9- شیر تخلیه را به آرامی باز کرده و بگذارید محلول داخلی بطری به لوله پرج تخلیه شود سطح محلول در بطری را تا حدود نصف کل حجم آن پایین آورید قبل از آنکه سطح محلول در بطری به سر لوله برسد شیر تخلیه را ببینید. نگذارید هوا وارد لوله پرج شود.

- 10- تاریخ و زمان تخلیه پرج را ثبت کنید تا بتوان تغییرات نرخ تجمع مواد غیر قابل تقطیر در سیستم پرج را تشخیص داد.

تعیین میزان افت ابزوربر

هنگامیکه دستگاه در حالت پایدار با درجه حرارت ثابتی در حال کار است، میزان افت ابزوربر را تعیین کنید. از بسته بودن شیر محافظ سیکل و شیرکنترل سطح پایین مبرد و فعال نبودن آنها به مدت حداقل 10 دقیقه قبل از تعیین میزان افت ابزوربر اطمینان حاصل نمایید.

محل قرارگیری دماسنجها روی خطوط تخلیه محلول و پمپ مبرد را با مواد هادی حرارت پرکنید و دماسنجها را در محل خود قرار دهید.

از مبرد و محـلول نـمونه بگیرید (بخش نمونه برداری از محلول یا مبرد را ببینید) و وزن مخصوص و درجه حرارت هر نمونه را تعیین کنید. نمونههای برداشت شده را میتوان از طریق بطری تخلیه پرج دوباره به دستگاه باز گرداند. از روی نمونه گیری از مبرد و اندازی گیری با هیدرومتر مقدار غلظت محلول و مبرد را بدست می آوریم.

دمای اشباع محلول جاذب را از دمای اشباع مبرد کم کنید. این اختلاف نشانگر افت ابزوربر میباشد. با نمونهگیری مجدد این کار را تکرار کنید تا شرایط حالت پایدار را به دست آورید. اگر افت درجه حرارت جاذب بیش از F°5 (C°3) باشد، ضروری است که دستگاه توسط پمپ خلاء کمکی خلاء شود. زیرا در چنین وضعیتی تجمع گازهای غیرقابل تقطیر به حدی رسیده است که سیستم پرج توانایی خارج کردن آنها را ندارد و بنابراین تجمع گازها کارکرد عادی دستگاه را تحت تاثیر قرار میدهد.

برای اطلاع از عوامل احتمالی افت شدید ابزوربر و نحوه برطرف نمودن آنها به بخش رفع عیب دستگاه مراجعه نمایید.

میزان انباشت مواد غیر قابل تقطیر

مهمترین مورد در نگهداری چیلر جذبی حفظ خلاء دستگاه در حد قابل قبول است. با تعیین میزان انباشت مواد غیر قابل تقطیر میتوان نشتی نداشتن دستگاه را بررسی نمود. مقداری از گازهای غیرقابل تقطیر در اثر کارکرد عادی دستگاه درون آن ایجاد میشود. در صورتی که میزان جمع شدن گازهای غیرقابل تقطیر از مقادیر ارائه شده در جدول 1 بیشتر شود، نشانگر این است که یا نشتی در دستگاه وجود دارد و یا دستگاه نیاز به شارژ مقداری بازدارنده اضافی دارد.

پس از خلاء کردن دستگاه یا انجام سرویسهای دیگر، ابتدا دستگاه را بمدت دست کم 200 ساعت در حال کار قرار دهید و سپس میزان تجمع گازهای غیر قابل تقطیر را بدین شکل مشخص نمائید:

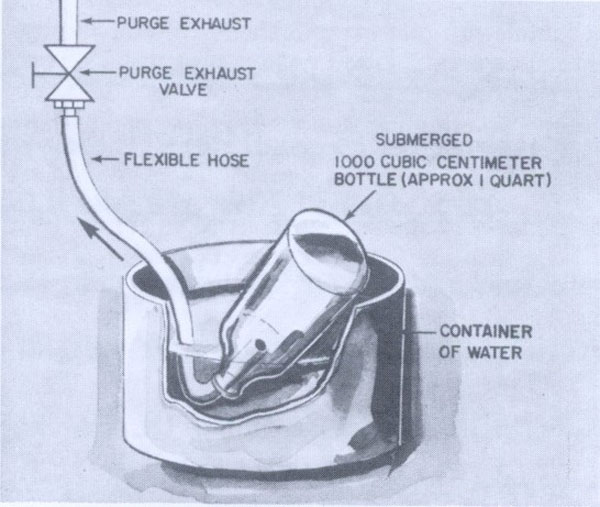

- 1- لوله پلاستیکی قابل انعطف را پر از آب کرده و آنرا به اتصالات سیستم پرج متصب کنید. سر آزاد لوله را به داخل ظرف آب فرو برید. پرج را کاملاً تخلیه کنید. (بخش تخلیه پرج را ببینید.)

- 2- دستگاه را به مدت 24 ساعت به هنگام کارکرد سیستم پرج به طور عادی به کار اندازید.

- 3- یک بطری به حجم 1000 سانتی متر مکعب (یا معادل با آن) را وارونه کرده و داخل یک ظرف تمیز حاوی آب فرو برید. (شکل3).

- 4- سر آزاد لوله پر از آب را وارد بطری کنید.

- 5- مراحل انجام تخلیه پرج را پیگیری کنید. مواد غیر قابل تقطیر آب داخل بطری را جا به جا می کنند.

- 6- شیر تخلیه را ببینید و سطح مایع در بطری سروته شده را علامت بزنید بطری را از داخل ظرف خارج کنید.

- 7- سیستم پرج را به حالت کارکرد عادی بازگردانید. بطری تخلیه را سر جای خود بگذارید.(شکل2)

- 8- مقدار مواد غیر قابل تقطیر برداشت شده را اندازه بگیرید. اگر از بطری مدرج استفاده می کنید حجم مواد غیر قابل تقطیر خارج شده بوسیله علامت روی بطری نشان داده می شود.

- 9- به جدول 1 مراجعه کنید اگر حجم جا به جا شده که (بیانگر میزان انباشت مواد غیر قابل تقطیر در 24 ساعت کارکرد دستگاه است.) بیش از مقدار نشان داده شده برای سایز دستگاه شما در جدول 1 باشد، دستگاه دارای نشتی هوا است و با به بازدارنده بیشتری نیاز دارد. نمونه ای از محلول را آنالیز کنید (بخش آنالیز محلول را ببینید) تا عملیات اصلاحی مناسبی انجام دهید. اگر نشتی دیده شد، باید محل نشتی را هر چه سریعتر پیدا کرده و آنرا برطرف نموده تا خطر خوردگی داخل دستگاه به حداقل برسد.

جدول 1: حداکثر میزان انباشت گازهای غیرقابل تقطیر

| مدل دستگاه 16JB | حداکثر میزان انباشت گازهای غیر قابل تقطیر (در 24 ساعت) | |

| cc | floz | |

| 010,012,014 | 0/118 | 99/3 |

| 018,021 | 0/177 | 98/5 |

| 024,028 | 9/235 | 98/7 |

| 032,036 | 8/302 | 25/10 |

| 041,047 | 3/393 | 29/13 |

| 054,057 | 9/353 | 97/11 |

| 061,068 | 9/471 | 95/15 |

آنالیز محلول

با آنالیز آزمایشگاهی محلول می توان تغییر خاصیت قلیایی محلول، کاهش کرومات لیتیوم (Inhibitor) و در نتیجه احتمال نشتی دستگاه را مشخص نمود.

حداقل سالی یکبار یا هر زمان که مشکل وجود بیش از حد مواد غیر قابل تقطیر بروز کند، محلول را آنالیز کنید. هنگامیکه دستگاه در حال کار کردن است از طریق شیر سرویس پمپ محلول نمونه ای تهیه کنید (بخش نمونه گیری محلول یا مبرد را ببینید) در بهترین حالت غلظت نمونه محلول باید بین 58 تا 62 درصد وزنی باشد.

بازدارنده خوردگی (Inhibitor)

بازدارنده خوردگی کرومات لیتیوم هنگام شارژ اولیه به همراه محلول لیتیوم بروماید به دستگاه شارژ می شود. استفاده از محلول کرومات لیتیوم علاوه بر کنترل خاصیت قلیایی محلول لیتیوم بروماید مقدار گازهای غیر قابل تقطیری که معمولاً در داخل دستگاه بوجود می آیند را به حداقل می رساند. تولید بیش از حد گازهای غیر قابل تقطیر تاثیر منفی بر عملکرد دستگاه می گذارد. با کارکردن دستگاه، مقدار محلول کرومات لیتیوم به تدریج کاهش می یابد. هر از گاهی باید مقداری کرومات لیتیوم به محلول بروماید لیتیوم اضافه شود. خاصیت قلیایی محلول نیز پس از مدتی تغییر می کند و باید دوباره تنظیم شود.

توجه !

استفاده از محلول دیگری به جای کرومات لیـتیوم به عنوان Inhibitor و در پی آن انجام واکنش هایی بین سطح داخلی دستگاه و محلول که توسط سازنده دستگاه مشخص نشده است ممکن است در عملکرد دستگاه چیلر جذبی تاثیر منفی گذاشته و به آن صدمه بزند.

رسوب در دیواره لوله های آب خنک کننده

چنانچه اختلاف درجه حرارت بین آب خنک کننده خروجی و مبرد تقطیر شده خروجی از کندانسور از مقدار معمول آن یعنی 9 تا 13 درجه فارنهایت (5 تا 7 درجه سانتیگراد) در حالت بار کامل (هنگامیکه شیر کنترل ظرفیت کاملاً باز است) بیشتر باشد، در دیواره داخلی لوله های آب خنک کننده رسوب ایجاد می شود. بوجود آمدن رسوب در دیواره داخلی لوله ها انتقال حرارت را کاهش داده و مصرف بخار را افزایش می دهد و ظرفیت دستگاه را نیز کاهش می دهد. همچنین ایجاد رسوب خطر جدی از نظر خوردگی برای لوله ها بوجود می آورد. رسوب نرم را می توان با برس کشیدن از بین برد. اگر رسوب سخت باشد لازم است قبل از برس کشیدن لوله ها را با مواد شیمیایی تمیز کرد. تعدیل سختی آب مورد استفاده در دستگاه و کاهش املاح و نزدیک کردن PH آب به مقدار خنثی می تواند ایجاد رسوب و خوردگی در لوله ها را به حداقل رساند. با نصب یکدستگاه سختی گیر در مسیر آب تغذیه برج خنک کن (Make-up) این مشکل تا حد زیادی برطرف می شود.

تعویض دیافراگم شیرهای سرویس

برای تعویض دیافراگم شیرها، با وارد کردن نیتروژن به داخل دستگاه خلاء آنرا بشکنید. مبرد و محلول را از دستگاه خارج کنید. محلول را در یک ظرف تمیز برای شارژ مجدد ذخیره کنید.

دیافراگم شیرها را برداشته وتعویض کنید. پیچ شیرها را با گشتاوری حدود lb.ft 3 (kg.m4/0) سفت کنید. تمام اتصالات مربوط را از نظر نشتی تست کنید. هنگامیکه سرویس تمام شد، دستگاه را مجدداً به حالت خلاء برسانید. و سپس همان مقدار محلول و مبردی را که از دستگاه خارج کرده بودید، وارد دستگاه کنید.