تعریف کلی موتور خانه

هنوز هم تأمین سرمایش و گرمایش فضاها سهم عمده ای از تلاش برای فراهم آوردن شرایط آسایش در ساختمان را به خود اختصاص داده است و احداث موتور خانه های مرکزی در دو گروه عمده تک فصلی و دو فصلی بخش مهمی از این کوشش هاست. موتور خانه مرکزی مکانی برای استقرار مولد است و بخشی از تجهیزات انتقال مانند پمپ ها در این مکان نصب می شوند. بنابراین تمرکز آلودگی ها و سر و صداهای ناشی از کارکرد تجهیزات مولد در قطعه ای خاص ضمن سهولت و در کنترل و دفع مزاحمت آن ها مانع از انتشار آلودگی ها در سطح ساختمان می شود. همان گونه که اشاره شد موتور خانه های مرکزی را می توان در دو گروه عمده تک فصلی و دو فصلی طبقه بندی کرد.

موتورخانه های تک فصلی اغلب از نوع گرمایشی هستند اما در مناطق گرمسیری ممکن است از موتور خانه های فقط سرمایشی بدون تجهیزات گرمایشی نیز استفاده شود. در حال استفاده از موتور خانه های تک فصلی گرمایشی بسیار رایج تر از موتور خانه های تک فصای سرمایشی در دسترس است زیرا به طور کلی تجهیزات مولد سرمایشی محلی در انواع سرمایشی در دسترس است زیرا به طور کلی تجهیزات مولد سرمایشی محلی در انواع تبخیری، تراکمی و حتی جذبی از فراوانی بیشتری برخوردارند و به همین دلیل بهره برداری از چنین تجهیزاتی بنا به دلایل مختلف رایج تر و به تبع آن زمینه بهره گیری از موتور خانه های فقط سرمایشی فراهم تر است. موتور خانه فقط گرمایشی که سیال پایه آن آب است بیشتر در دو گونه آب گرم و بخار مورد استفاده قرار می گیرد و تنها در شرایط خاصی ممکن است از سیستم آب داغ پر فشار استفاده شود. در مجموع تجهیزاات سیستم آب گرم جای بسیار کمتری نسبت به تجهیزات بخار اشغال می کند و در عین حال ساختار موتور خانه های آب گرم بسیار ساده تر از موتور خانه های بخار است.

امروزه کمتر از بخار به طور مستقیم برای گرمایش ساختمان ها استفاده می شود. بنابراین در موتور خانه های بخار مبدل های حرارتی بخار – آب دارای جایگاه ویژه ای هستند تا از طریق آن ها بتوان آب گرم کم فشار برای واحدهای تبادل حرارت محلی مانند هواسازها، رادیاتورها و فن کویل ها را تهیه نمود.

موتور خانه های آب داغ از نظر دما در دامنه 120 تا 232 درجه سانتیگراد و از نظر فشار در دامنه 160 تا 300 پوند بر اینچ مربع مورد استفاده قرار می گیرند. موتور خانه های آب داغ فاقد تجهیزات و پیچیدگی های سیستم بخار هستند و از سوی دیگر به دلیل امکان افزایش دما آب تحت فشار بالاتر از جو برتری قابل توجهی دمای سیال نسبت به سیستم های آب گرم کم فشار قرار دارند. اما به کارگیری آب داغ با دمای 120 درجه سانتیگراد نسبت به هر دو سیستم بخار و آب گرم به ندرت مقرون به صلاح و صرفه است. زیرا گرمای کل آب داغ در این دما بسیار کمتر از بخار کم فشار با دمای 100 تا 300 درجه سانتیگراد است. بنابراین از نقطه نظر انتقال انرژی به مناطق دورتر بخار برتری قابل توجهی نسبت به آب داغ دارد و به همین دلیل قطر لوله های انتقال بخار کوچکتر می شود مگر این که دمای آب داغ به 230 درجه سانتیگراد رسانیده شود که در این صورت با توجه به ضرورت اعمال فشار بیشتر شبکه انتقال سنگینتر خواهد شد.

موتور خانه های دو فصلی نیز به طبع مولدهای گرمایی و سرمایی ممکن است در یکی از گروه های زیر جای بگیرند:

الف – موتور خانه آب گرم – چیلر تراکمی

ب – موتور خانه آب گرم – چیلر جذبی

ج – موتور خانه آب داغ – چیلر تراکمی

د – موتور خانه آب داغ – چیلر جذبی

ه – موتور خانه بخار – چیلر تراکمی

و – موتور خانه بخار – چیلر جذبی

به موازات تهیه طرح اولیه یا فاز یک معماری با وجود مشخص بودن شرایط اقلیمی نوع کاربری و مساحت تقریبی ساختمان می توان کار بر روی نوع موتور خانه، محل و تجهیزات اصلی آن را آغاز کرد. لازم نیست که کلیه محاسبات گرمایشی و سرمایشی ساختمان به اتمام برسد تا طراحی تأسیسات و معماری قادر به تعیین نوع تجهیزات و ابعاد موتور خانه شوند. برای تعیین محل احداث و ابعاد موتور خانه کافی است بر اساس شرایط اقلیمی و کاربری پروژه نوع تجهیزات مولد فارغ از مقدار ظرفیت تعیین شوند. زیرا شرط اول برای تعیین نوع تجهیزات مولد، وضعیت اقلیمی و کاربری ساختمان است که این شرط پیش از تهیه حتی یک برگ نقشه نیز مشخص است.

محاسبات موتور خانه

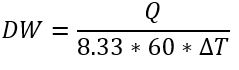

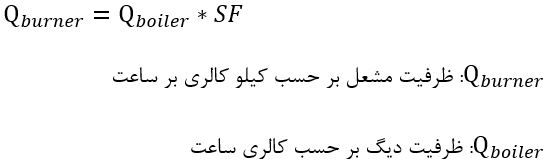

محاسبه حجم آب گرم مصرفی مورد نیاز

![]()

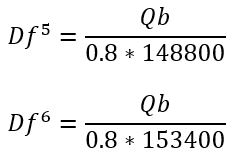

اگر بخواهیم Q بر حسب BTU/HR محاسبه شود باید به جای 8.33 عدد 500 قرار دهیم. GPH همان گالن بر ساعت است و مقدار آن از جداول به دست می آید. مثلاً برای دستشویی خصوصی در آپارتمان عدد 2 به کار می رود. این GPH باید در فرمول اصلاح شود که در اصطلاح به آن GPH اصلاح شده می گویند و برای رسیدن به این عدد باید آن را در ضریب تقاضا (DF) ضرب کنیم که به شکل زیر در می آید.

GPH اصلاح شده = GPH کل * DF

در نهایت

حجم آب مصرفی مورد نیاز = GPH اصلاح شده * SF

جواب فرمول حجم مصرفی آب گرم بر حسب گالن به دست می آید و چون همه منابع در ایران به لیتر هستند جواب به دست آمده را به 78.3 ضرب می کنیم تا بر حسب لیتر به دست آید.ضریب SF (ضریب ذخیره) و ضریب تقاضا (DF) و عدد GPH هر کدام در جدول حداکثر مصرف آب گرم GPH موجود هستند. در ایران اکثر منبع گرم مدل های 1500 و 2000 لیتری هستند و در انتخاب منبع سعی کنید همیشه دید بالا داشته باشید. اگر جواب محاسبه 1600 لیتر شد منبع را 2000 لیتر انتخاب کنید و عدد به دست آمده را در کاتالوگ انتخاب کنید.

اگر ظرفیت بالای 1500 لیتر شد از منابع کوبلی استفاده کنید. منبع دو جداره به علت ساختار رسوب ندارد (در منطقه ای که آب زیادی دارد منبع دو جداره توصیه می شود زیرا نیازی به سختی گیر نخواهیم داشت). اگر ظرفیت بالا بود باید از چند منبع استفاده شود. مثلاً برای 3000 لیتر از دو تا منبع 1500 لیتری باید استفاده شود. انتخاب افقی یا عمودی بودن تجهیزات در موتور خانه بستگی به فضای در دسترس دارد.

مبدل های حرارتی صفحه ای (Plate heat exchanger)

مبدل های حرارتی صفحه ای از صفحات نازک که کانال های جریان را تشکیل می دهد، ساخته می شود. جریانهای سیال توسط صفحات مسطح که یا به صورت صاف و یا موجدار هستند از هم جدا می شوند. این مدل ها برای انتقال گرما بین گاز، مایع یا جریان های دو فاز استفاده می شوند. این مدل ها می توانند به صورت زیر دسته بندی شوند:

الف – صفحه ای واشر دار (Gasketed – Plate)

ب – صفحه ای حلزونی (spiral Plate)

ج – لاملا (lamella)

مبدل های حرارتی صفحه ای دارای مزایایی به شرح زیر می باشند:

این مبدل ها در مقایسه با سیستم های گرمایشی سنتی فضای بسیار کمی را اشغال می کنند این مبدل ها در مقایسه با سیستم های گرمایشی سنتی وزن بسیار کمتری دارند. به دلیل فاصله کم بین صفحات حجم سیال فرآیندی در این مبدل ها بسیار کم است. صفحات این مبدل ها از نوع فولاد ضد زنگ می باشد. این مبدل ها در قیاس با مبدل های دو جداره و کویلدار بهای بسیار کمتری دارند. راندمان بسیار بالایی داشته و تلفات حرارتی آن ها بسیار کم است و عایق کاری بسیار کمتری نسبت به مبدل های دو جداره و کویلدار نیاز خواهند داشت. فرمول محاسبه ظرفیت حرارتی مبدل ها:

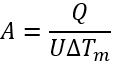

![]()

اختلاف دما بر حسب درجه فارنهایت می باشد. فرمول تعیین دبی آب گرم کننده در مبدل های آب به آب:

انتخاب کویل برای منبع کویل

برای محاسبه منبع حرارتی کویلدار کافی است از فرمول معروف و ساده زیر استفاده کرد:

![]()

که در آن:

Q: بار حرارتی آب گرم مصرفی W

V: دبی حجمی Lit/s

p: چگالی آب گرم

Cp: ظرفیت گرمای فشار ثابت

T2: دمای آب گرم مصرفی معمولاً

T1: دمای آب شهر معمولاً

محاسبه سطح حرارتی کویل مورد استفاده در منبع کویلدار:

برای به دست آوردن سطح کویل مورد استفاده ظرفیت حرارتی را بر اختلاف دمای لگاریتمی آب ورودی و خروجی و هم چنین ضریب

کلی انتقال حرارت تقسیم می کنیم:

که در آن:

A: سطح حرارتی به متر مربع است.

Q: ظرفیت مورد نیاز منبع کویلدار با واحد W است.

U: ضریب انتقال حرارت کلی است.

Tm: اختلاف دمای لگاریتمی است.

«عدد U بر اساس مواد به کار رفته و نوع ساخت کویل متفاوت خواهد بود».

انتخاب ظرفیت بویلر برای این منبع کویلدار:

برای انتخاب میزان ظرفیت بویلر تأمین کننده حرارت این منبع کویلدار کافی است که به دست آمده را در ضریب اطمینان ضرب کرده که این ضریب را معمولاً 1.2 الی 1.4 در نظر می گیرند.

ویژگی های کویل در انتخاب آن:

- تطابق با GPH مورد نیاز.

- تطابق با GPM مورد نیاز.

- تطابق کویل با اندازه منبع: 3/4 منبع

طول کویل را در کاتالوگ های سازنده به روش زیر انتخاب می کنیم:

TCW-1241

انتخاب پمپ

جهت انتخاب پمپ خطی سیر کولاسیون آب گرم موتور خانه لازم است اطلاعات زیر مشخص گردد:

1 – دبی آب در گردش

2 – میزان افت فشار در مسیر

دبی پمپ سیرکولاسیون سیستم گرمایش از تقسیم بار حرارتی (BTU/hr) عدد 10000 به دست می آید که واحد آن GPM خواهد بود. میزان افت فشار نیز معمولاً 2.5 (دو و نیم) فوت در هزار فوت در نظر گرفته می شود که بیشترین مسیر رفت و برگشت مد نظر می باشد و مقداری هم بابت افت فشار در دیگ و اتصالات لحاظ می گردد و در کل از ضرب کردن 3 برابر فاصله تا دورترین مصرف کننده در عدد 0.025 می توان تقریباً افت فشار را به دست آورد. افت فشار بر حسب فوت آب برابر است با:

0.25H * 3L= 0.075 dp

L: طول مسیر رفت از دیگ به دورترین مبدل حرارتی (رادیاتور، فن کویل و…) بر حسب فوت

dp: برابر مجموع افت فشار دیگ و کلکتورها و مبدل های حرارتی و کلیه تجهیزات به کار رفته در سیستم گرمایش.

سوخت

نفت خام منشأ اصلی مایع محسوب می شود. بر اساس مشخصات ASTM (مؤسسه آزمایش مواد آمریکا) سوختهای نفتی بر اساس گرانروی در شش گروه تجارتی طبقه بندی می شوند. ارزش حرارتی سفید گازوئیل و سوخت نفتی سنگین (مازوت) به ترتیب 36500 و 41327 و 44603 کیلو کالری در گالن است. سوخت های گازی در دو نوع گاز طبیعی و گاز مایع مورد استفاده فراوانی دارند. گاز طبیعی دارای ارزش حرارتی 100 بی تی یو به ازای هر فوت مکعب است. این گاز ترکیبی است از 80 درصد متان، و گازهای دیگر هم چون بوتان، پنتان و… است.

گاز مایع نیز مخلوطی است از پروپان و بوتان که با توجه به فصل نسبت یکی به دیگری بیشتر است. معمولاً در زمستان ها به درصد پروپان گاز مایع افزوده و در تابستان از آن می کاهند. منابع سوخت بر اساس محل نصب شکل ظاهری موقعیت نسبت به سیستم سخت رسانی و موارد استفاده شامل انواع مخازن زیر زمینی و رو زمینی ثقلی استوانه عمودی، استوانه افقی، چهار گوش، اصلی، فرعی یا روزانه می شوند.

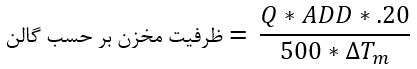

حداقل ظرفیت مخازن سوخت نفتی از طریق رابطه زیر قابل محاسبه است:

Q = بار گرمایی (BTU/hr)

ADD = روز درجه سالیانه

گرمکن سوخت

سوخت های نفتی سنگین درجه 5 و 6 برای روان سازی و جاری شدن در هر شرایطی نیاز به گرمکن دارند. در سیستم های روان سازی سوخت معمولاً از دو گرمکن استفاده می شود. گرمکن اولیه از نوع بخاری و یا آب گرم است. که سوخت ابتدا از آن عبور نموده و به یک منبع ذخیره می ریزد. در پی این انباره یک دستگاه گرمکن الکتریکی قرار می گیرد که در صورت سخت شدن سوخت انباره بار دیگر آن را روان می سازد.

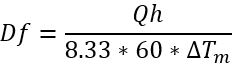

از طریق زیر می توان ظرفیت گرمایی گرمکن سوخت را تعیین کرد:

![]()

Q = ظرفیت گرمایی

D = دبی پمپ اولیه

W = وزن مخصوص سوخت

C = گرمای ویژخ که در مورد سوخت های سنگین 50 در نظر گرفته می شود.

و برای تعیین مقدار آب گرم مورد نیاز گرمکن سوخت از رابطه زیر استفاده می شود:

لوله کشی سوخت نفتی

دبی سوخت نفتی 5 و 6 به ترتیب از طریق روابط زیر به دست می آید:

در روابط فوق Qb همان ظرفیت گرمایشی مشعل بر حسب (BTU/hr) می باشد.

لوله کشی از منابع اصلی سوخت و منابع فرعی یا محل مصرف ممکن است به صورت تک لوله ای یا دو لوله ای انجام پذیرد. در شبکه دو لوله ای که کاربرد بیشتری دارد بین مخزن و محل مصرف دو خط مکش و برگشت اجرا می شود. اندازه لوله بر مبنای نیاز مصرفی تعیین شده و بسته به نوع حریان سوخت متغیر است. در لوله کشی سوخت سنگین درجه 5 طول خط لوله مکش که به طور عمودی در داخل مخزن قرار گرفته و به ورودی پمپ متصل می شود نباید از 5 متر تجاوز کند و این مقدار به ازای هر 300 متر افزایش ارتفاع به اندازه (0.381) متر کاهش می یابد. در صورتی که طول این لوله بیشتر از 5 متر شود باید برای سیستم پمپ دیگری در نزدیکی مخزن مد نظر قرار گیرد. در سیستم لوله کشی برای جلوگیری از هوا گرفتن پمپ سوخت مشعل بهتر است لوله برگشت مخازن با همان عمق مخازن اجرا شود.

تعیین قطر لوله گاز طبیعی

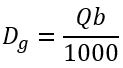

برای تعیین مقدار مصرف یا دبی مورد نیاز بهتر است به کاتالوگ تجهیزات گازسوز و توصیه کارخانجات سازنده مراجعه شود. از آن جا که ارزش حرارتی هر فوت مکعب گاز طبیعی با چگالی 0.63 معادل 1000 بی تی یو در ساعت است می توان از رابطه زیر استفاده کرد:

Dg = دبی گاز بر حسب فوت مکعب در ساعت

Qb = ظرفیت گرمایی مشعل بر حسب بی یت یو در ساعت

1000 = ارزش حرارتی گاز طبیعی با چگالی 0.65 بر حسب بی تی یو بر فوت مکعب

چگالی گاز عامل مهمی در تعیین ظرفیت لوله ها می باشد. از این رو در محاسبات مربوط به تعیین اندازه لوله ها باید به این نکته توجه ویژه داشت.

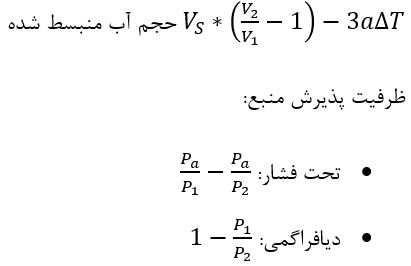

انتخاب دیگ:

دیگ های چدنی فقط برای آب گرم و دیگ های فولادی هم برای آب گرم و هم برای آب داغ و هم برای بخار استفاده می شوند.

دیگ های چدنی از نظر ظرفیت حرارتی از 5 الی 14 پره موجود هستند و از نظر فشار کاری در تئوری تا 5 bar شناخته شده اند ولی در عمل ماکزیمم تا 3 bar عمل می کنند.

![]()

Q1 = ظرفیت گرمایی مورد نیاز برای تأمین آب گرم مصرفی (BTU/hr)

Q2 = ظرفیت گرمایی مورد نیاز برای گرمایش فضا (BTU/hr) (این اعداد از خروجی نرم افزار کریر به دست می آیند).

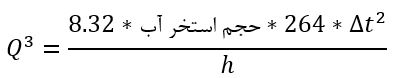

Q3 = ظرفیت گرمایی مورد نیاز برای تأمین آب گرم استخر و جکوزی (BTU/hr)

در این فرمول حجم آب به متر مکعب می باشد.

![]()

Tpool : از 24 تا 29 درجه سانتیگراد

T1 : از 5 الی 15 درجه سانتیگراد

h = زمان پیش گرمایش راه اندازی اولیه

- عمومی: 48 الی 72 ساعت

- خصوصی: 12 الی 24 ساعت

دما در جکوزی: T3 : از 36 الی 40 درجه سانتیگراد

در نهایت ظرفیت گرمایی دیگ برابر است با:

![]()

DF = 5 الی 30 درصد (معمولاً 20 درصد گرفته می شود)

در ظرفیت های بالا به جای دیگ با ظرفیت بالا از دو دیگ با ظرفیت پایین استفاده می کنیم. در ظرفیت های بالا مثلاً بیشتر از 400000 برای جلوگیری از خرابی عدد را به 3.2 ضرب می کنیم و به تعداد جواب به دست آمده استفاده می کنیم ولی در آئین نامه های مهندسی عدد ظرفیت را به 4.3 ضرب می کنند.

دودکش

مقدار مکش دودکش تابعی از ارتفاع دمای داخل و خارج دودکش است که از طریق زیر محاسبه می شود:

![]()

Df = مکش تئوریکی دودکش بر حسب اینچ آب

Pb = فشار بارومتریک بر حسب لینچ جیوه

H = ارتفاع دودکش بر حسب فوت

TO = دمای هوای بیرون بر حسب رانکین

Tm = دمای متوسط دودکش بر حسب رانکین

مکشی که در دودکش به وجود می آید به عوامل زیر بستگی دارد:

- ارتفاع دودکش

- سطح مقطع دودکش

- درجه حرارت دود و گازهای حاصل از احتراق و هوای خارج

- جنس جداره دودکش

هر چه ارتفاع دودکش بیشتر باشد قدرت کشش آن بیشتر می شود و در نتیجه سطح مقع آن را می توان کمتر اتخاذ نمود. معمولاً ارتفاع دودکش را می توان حداقل 5 متر در نظر گرفت شکل مقطع نیز در این رابطه مهم می باشد. اختلاف درجه حرارت دود و هوای خارج در مکش دودکش مؤثر بوده و با زیاد شدن اختلاف درجه حرارت کشش دودکش نیز زیاد می شود. عامل مهم دیگر جنس جداره دودکش است که هر چه صافتر و صیقلیتر باشد اصطکاک کمتری را ایجاد کرده و در نتیجه کشش بیشتری خواهیم داشت. درجه حرارت و حجم دود و گازهای حاصل از احتراق به نوع سوخت بستگی دارد.

مقدار حجم دود به ازای هر 1000 کیلوکالری حرارت با توجه به انواع سوخت به قرار زیر است:

چوب: 4.3 متر مکعب در ساعت

زغال سنگ: 3.3 متر مکعب در ساعت

نفت و گازوئیل: 2.1 متر مکعب در ساعت

شکل مقطع دودکش

دودکش را در مقاطع مختلف دایره مربع و مستطیل می سازند. مقطع دایره بهترین شکل را برای دودکش به دست می دهد. زیرا دود در آن به صورت مارپیچ حرکت می کند. در مقطع مربع شکل به علت وجود آشفتگی در گوشه های دودکش مکش آن نسبت به مقطع دایره ای کمتر می باشد. مقطع مستطیل زیاد مناسب نبوده و کشش آن از مقطع مربع کمتر یم باشد قابل ذکر سات هر چه نسبت طول به عرض بیشتر باشد مکش کمتر میشود.

در اندازه های کوچک عموماً مقطع دودکش را دایره ای شکل در نظر می گیرند و قطعات آن نیز پیش ساخته و آماده می باشد. در ابعاد و اندازه های بزرگ چون دودکش آماده به شکل دایره وجود ندارد و هم چنین به دلیل این که مقطع دایره ای فضای بیشتری را می گیرد دودکش را با مقطع مستطیل و یا دایره به وسیله مصالح ساختمانی می سازند. در مواردی که عرض فضای عبور دودکش کم باشد آن را به شکل مستطیل پر می نمایند.

محاسبه سطح مقدماتی دودکش

لازم است سطح مقطع دودکش طوری انتخاب شود که دود به راحتی از آن تخلیه گردد.

اگر سطح مقطع کم انتخاب شود سرعت دود در آن زیاد بوده و تولید صدا خواهد کرد و احتمالاً کشش آن نیز مناسب نمی باشد. چنان چه سطح مقطع زیاد محاسبه گردد سرعت دود کم شده و درجه حرارت پایین آمده و در نتیجه از کشش دودکش می کاهد.

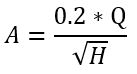

برای محاسبه سطح مقدماتی از رابطه زیر استفاده می شود:

![]()

که در آن:

A = سطح مقطع دودکش بر حسب سانتیمتر مربع

Q = ارتفاع معادل دودکش بر حسب متر

ارتفاع معادل دودکش برابر است با طول قسمت عمودی به اضافه نصف طول قسمت افقی:

بعد از محاسبه سطح مقطع با انتخاب شکل مقطع دودکش به صورت دایره، مربع و یا مستطیل ابعاد آن نیز تعیین می شود.

قطر دودکش چنان چه مقطع آن دایره انتخاب شود برابر است با:

P=3.14159 D=2A/P

و چنان چه سطح مقطع مربع در نظر گرفته شود: طول هر ضلع برابر است با: A

اگر دودکش باسطح مقطع مستطیل انتخاب شود نسبت طول به عرض آن معمولاً 1.5 فرض می شود.

b/a=1.5 نسبت طول به عرض

یک روش کلی دیگر هم هست که با فرمول زیر محاسبه می شود:

H = ارتفاع دودکش

مشعل

- به طور کلی مشعل ها در دو نوع اتمسفریک (بدون فن) و فندار موجود هستند.

- به طور معمول در ایران ظرفیت مشعل ها اغلب بر حسب KCAL/hr اعلام می شود.

- مشعل های فن دار راندمان بالاتری نسبت به مشعل های اتمسفریک دارند و در ظرفیت های بالاتر از 80000 کیلوکالری بر ساعت اغلب مشعل ها از نوع فندار هستند.

- ظرفیت مشعل ها بر اساس ظرفیت دیگ تعیین می شود.

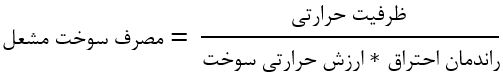

محاسبه ظرفیت مشعل:

برای انتخاب مشعل از رابطه زیر استفاده می کنیم:

SF: ضریب اطمینان یا ضریب استهلاک که بین 10 الی 30 درصد در نظر گرفته می شود که ضریب 20 درصد معمولاً عدد مناسبی است. در نهایت بر مبنای ظرفیت به دست آمده برای مشعل مدل مورد نظر را از روی کاتالوگ انتخاب می کنیم.

انواع مشعل ها بر اساس نحوه اختلاط سوخت و هوا:

مشعل ها بر اساس نحوه اختلاط سوخت و هوا به چهار دسته تقسیم می گردد:

مشعل های انتشاری و یا تشعشعی

به مشعل هایی گفته می شود که در آن ها سوخت مستقلاٌ وارد محفظه احتراق می گردد و در ناحیه احتراق با هوا ترکیب می شود (شعله شمع). مهمترین ویژگی این مشعل ها شعله درخشان آن ها می باشد. این تشعشع در اثر شکستن کربن داخل هیدروکرین های سوخت می باشد که در حرارت های بالا دارای ضریب تشعشع قابل رؤیتی می باشد. مشعل های انتشاری به دو دسته تقسیم بندی می شوند:

الف – مشعل های انتشاری صنعتی

ب – مشعل های انتشاری تجاری:

مشعل های تجاری مایع سوز، گاز طبیعی سور و گاز شهر سوز

پنج خصوصت عمده این مشعل ها:

- مقدار حرارت فقط با شیر سوخت تنظیم می شود.

- درجه حرارت شعله تشکیل شده بسیار کمتر از سایر مشعل هاست.

- عدم وجود پس زدگی شعله

- طول شعله بسیار بلند

- صدای بسیار کم این مشعل ها

مشعل های اتمسفریک

در این مشعل ها سوخت به سرعت از نازل خارج می شود در این هنگام با ایجاد خلأ در اطراف خود هوای مورد نیاز احتراق را فراهم می کند. این مشعل ها در انواع دستگاه های حرارتی تجاری قابل مشاهده است.

مشعل های دمشی

هوای مورد نیاز احتراق این مشعل ها به وسیله دمنده تأمین می شود. انواع این مشعل ها را می توان در بویلرها مشاهده کرد. این مشعل ها به دو دسته تقسیم می شوند.

الف – مشعل های پیش مخلوط دمشی: Premix air blest burners

در این مشعل ها هوا با سرعت از نازل خارج شده و گاز را از اطراف نازل خود که خلأ می باشد به داخل می کشد. خلأ موجود اطراف نازل را دستگاهی به نام zero – governer تأمین می کند. این مشعل ها از جهت کلی با مشعلهای اتمسفریک قابل مقایسه بوده با این تفاوت که هوا به سرعت از نازل خارج می گردد.

مزایای این مشعل ها:

- ورودی حرارت به وسیله یک شیر هوا قابل کنترل می باشد.

- کنترل نسبت گاز به هوا بسیار آسان و دقیق خواهد بود.

- به سادگی می توان مشعل را از سوختی به سوخت دیگر تبدیل کرد.

- به دلیل مخلوط خوب سوخت و هوا طول شعله کوتاه بوده و نیازی به محفظه احتراق بزرگ نمی باشد.

- به دلیل فشار بالای مخلوط امکان داشتن محصولات احتراق با سرعت زیاد که موجب یکنواختی حرارت در دستگاه می باشد وجود دارد.

- رسیدن به نقطه استوکیومتری در این مشعل ها آسان می باشد.

- کنترل نسبت گاز و هوا دقیق و آسان می باشد.

- چنان چه فشار گاز برابر فاشر اتمسفر یا برابر فشار محفظه احتراق باشد نسبت هوا به سوخت خود به خود کنترل می شود.

ب – مشعل های مخلوط سر نازل: nozzle – mixing burner

در این مشعل ها مخلوط سوخت و هوای احتراق به طور همزمان در سر دهانه مشعل صورت می گیرد. چنان چه این مخلوط داخل تونلی که از آجر نسوز ساخته شده شکل بگیرد به آن مشعل مخلوط تونلی گفته می شود. نقاطی در سر این مشعل پیدا می شود که مخلوط آن ها بیشترین سرعت سوختن را دارد و این عاملی است که موجب پایداری شعله می گردد. برای حصول احتراق کامل در این مشعل ها لازم است هوا و سوخت به سرعت و خوب مخلوط شوند و می بایستی سطوح تماس بین سوخت و هوا افزایش یابد. مشعل های پکیج که جهت دیگ های آب گرم یا بخار تولید می شوند از این نوع مشعل ها می باشند.

مزایای این مشعل ها:

- پایداری در مقابل پرش شعله افزایش یافته و مشعل می تواند با هوای اضافی هم کار کند.

- این مشعل ها قادر به کار با انواع سوخت ها می باشند.

- فشار هوای مشعل می تواند کم باشد.

- امکان اتفاده از هوای پیشگرم با حرارت های بالا وجود دارد.

- تو کشیدگی شعله در این مشعل ها وجود ندارد.

مشعل های مخلوط تبخیری یا پاتیلی

این مشعل ها کاربرد زیادی در صنعت به عنوان استفاده در بویلرها و کوره ها را ندارند. طرز کار آن ها عموماً بدین ترتیب است که گازوئیل در پایین گرم وبرای احتراق آماده می شود سوخت تبخیر شده بالا آمده و روی پاتیل شعله ور می شود.

محاسبه مصرف سوخت مشعل

برای محاسبه مصرف سوخت مشعل از رابطه زیر استفاده می کنیم:

- در رابطه فوق مصرف سوخت مشعل بر حسل متر مکعب در ساعت محاسبه می شود.

- ظرفیت حرارتی مورد نیاز بر حسب کیلو کالری بر ساعت است.

- ارزش حرارتی سوخت مقدار گرمایی است که به ازای سوختن هر متر مکعب از سوخت به دست می آید. هر نوع سوخت یک ارزش منحصر به فرد حرارتی دارد. ارزش حرارتی گاز طبیعی به طور متوسط حدود 9400 متر مکعب بر ساعت است.

- راندمان احتراق اساساً به عوامل مختلفی از جمله چگالی هوا بستگی دارد. به عبارت دیگر هر چه اکسیژن موجود ر هوا بیشتر باشد اکسیژن مورد نیاز برای فرآیند احتراق در دسترس بوده و راندمان احتراق بالاتر است. بنابراین با افزایش ارتفاع از سطح دریا که منجر به کاهش چگالی هوا می شود راندمان احتراق 4 درصد کاهش مییابد. به طور مثال اگر ارتفاع تهران از سطح دریا را 1200 متر در نظر بگیریم با یک تناسب ساده در می یابیم که راندمان احتراق در شهر تهران 84 درصد است.

برای به دست آوردن ارتفاع شهرهای مختلف از سطح دریا نیز می توانید به نشریه 271 سازمان برنامه و بودجه مراجعه کنید.

انتخاب نازل مشعل

یکی از مواردی که هر روزه عده ای از کارشناسان تأسیسات با آن مواجه می باشند انتخاب نازل برای مشعل های گازوئیل سوز می باشد (به خصوص با مباحثی که در حال حاضر در مورد بهینه سازی مصرف سوخت رایج گردیده است). در این رابطه باید سه عامل زیر مورد توجه قرار گیرند.

- مقدار دبی گازوئیل (عدد گالن تعیین شده روی هر نازل)

- زاویه پاشش گازوئیل (زاویه تعیین شده روی هر نازل)

- شکل پاشش گازوئیل (حروف B، H، S و… تعیین شده روی هر نازل)

به طور معمول اگر ارزش حرارتی هر لیتر گازوئیل معادل 8500 کیلو کالری در نظر گرفته شود و حجم هر گالن معادل 3.785 لیتر باشد، بنابراین ارزش حرارتی یک گالن گازوئیل معادل است با:

8500*3.785=32000 Kcal

مطابق مطلب فوق عدد نازل مورد نیاز برای مشعل گازوئیل سوز 220000 Kcal (اصطلاحاً مشعل 5 تا 7) می باید معادل:

6.8 = 220000/32000 us gal باشد در حالی که این عدد معمولاٌ برای مشعل فوق 3.5 us gal اعلام می شود؟

هم چنین مثلاً برای مشعل 600000 Kcal (دو نازله) آیا مجموع عدد نازل ها باید 600000/32000=18.75 GPH باشد

در حالی که هیچ شرکت تولید کننده مشعل چنین عددی را برای نازل مشعل فوق پیشنهاد نمی کند و عدد درست معمولاً حدود 0 گالن می باشد، چرا ؟

برای یافتن پاسخ سئوال فوق باید به دو نکته توجه شود.

الف – کاهش 4% از راندمان احتراق به ازاء هر 300 متر افزایش ارتفاع از سطح دریا

ب – فشار نرمال 7 بار و فشار ایجادی پمپ گازوئیل هر مشعل

در مورد ردیف الف متناسب با افزایش ارتفاع از سطح دریا به دلیل کاهش چگالی (غلظت) هوا و طبیعتاً کاهش اکسیژن موجود در آن نسبت به شرایط هوا در سطح دریا، راندمان احتراق کاهش یافته و نتیجتاً باید سوخت کمتری برای مشعل تدارک دیده شود زیرا در غیر این صورت احتراق مشعل همراه با خام سوزی و یا دود زن انجام خواهد پذیرفت.

بر این اساس برای شهر تهران که حدود 1500 متر بالاتر از سطح دریا می باشد، راندمان احتراق حدود 20% کاهش می یابد و این به معنی کاهش 20% ازمیزان مصرف سوخت و نیز گرمای تولید شده می باشد.

در مورد ردیف ب ذکر این توضیح ضروری است که عدد گالن نوشته شده روی هر نازل بر مبنای فشار نرمال 7 بار می باشد یعنی اوریفیس آن نازل در فشار گازوئیل 7 بار به همان مقدار نوشته شده سوخت عبور می دهد ولی از آن جا که فشار ایجادی پمپ گازوئیل مشعل ها بیشتر از 7 بار می باشد (طبق نمودار پمپ ها) و در این فشار بیشتر، طبعاً اوریفیس نازل حجم گازوئیل بیشتری را از خود عبور می دهد.

مثلاً در مورد مشعل 220000 Kcal مثال اول معمولاً فشار ایجادی پمپ گازوئیل حدود 12تا 14 بار می باشد که لازم است عدد نازل کوچکتری انتخاب گردد.

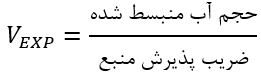

منابع انبساط

خصوصیات منابع انبساط:

- فراهم آوردن امکان انبساط حجمی آب

- تثبیت فشار سیستم

- هواگیری

- تأمین آب جبرانی

منابع انبساط دو گونه هستند: باز و بسته. باز که باید 120 سانتیمتر بالاتر از تجهیزات فن کویل قرار گیرد و بسته که به دو نوع دیافراگمی و تحت فشار ساخته می شوند.

منبع انبساط باز در مناطق سردسیر به علت جلوگیری از انجماد آب به دو صورت دو لوله ای استفاده می شود و نکته مهم این است که در مسیر لوله انبساط هیچ شیری نباید باشد. در سیستم آب داغ فقط منبع انبساط بسته به کار می رود زیرا حداقل آب داغ با دمای 140 درجه سانتیگراد داریم و اگر منبع انبساز باز را به کار ببریم آب داغ بخار می شود.

در سیستم منبع انبساط باز داریم:

![]()

در سیستم منبع انبساط بسته داریم:

Vs (GAL)= حجم آب گیری سیستم

![]()

حداقل فشار در سیستم بسته به حدی می باشد که بالاترین وسیله تبادل حرارت قبلاً پر از آب شده باشد. در گام اول بر مبنای حداکثر دمای سیستم و نوع منبع انبساط ضریب لوله را استخراج می کنیم و سپس ضریب لوله را در ضریب تصحیح ضرب می کنیم.

نکات مهم در اجرای موتور خانه

- در زمانی که از سوخت های مایع نظیر گازوئیل و مازوت استفاده می کنید مخزن اصلی سوخت بیرون از موتور خانه باشد.

- یک عدد مخزن روزانه با حجم مناسب در داخل موتور خانه طوری نصب گردد که بر پمپ سوخت مشعل سوار باشد.

- اگر فاصله منبع سوخت تا مشعل از ده متر بیشتر و یا سه زانویی بیشتر استفاده شده باشد سایز لوله سوخت حداقل 1 اینچ باشد.

- قبل از پمپ سوخت حتماً از فیلتر استفاده کنید.

- برگشت سوخت به مخزن روزانه باعث افزایش دمای مخزن سوخت (به خصوص در سیستم های مازوت سوز) می گردد که در بهتر سوختن مشعل کمک می نماید.

- همیشه دیگ بخار را برروی سطح کاملاً صاف (تراز) قرار دهید.

- بهتر است پایه های دیگ بخار از کف موتور خانه در حد معقول بالا باشد. در این مورد بهتر است از شکلت آب بند نحوه اجراء فوندانسیون را بخواهید.

- همیشه مشعل به طرف درب موتورخانه باشد (جهت دریافت هوای بیشتر)

– درب ورودی موتورخانه در قسمت پایین طوری اجرا شود که هوای مناسب موقع بسته بودن درب به داخل موتور خانه هدایت شود.

- حداقل فضای دیگ بخار از دیوار در طرفین 1.5 متر و حداقل فاصله از عقب به اندازه قطر دیگ های بخار و از جلو به انداره طول دیگ بخار است (جهت تعمیرات)

- دودکش دیگ بخار هر چقدر مرتفع باشد بهتر است. حداقل ارتفاع دودکش 5متر تا 7 متر است.

- در زمان اجرای دو دیگ بخار به شکل موازی و کارکرد همزمان، در خروجی لوله بعد از شیر بخار یک عدد شیر یک طرفه نصب شود.

- همیشه از یک کلکتور ا خروجی های متنوع استفاده کنید. وجود کلکتور با فلنچ های اضافه موجب می شود در آینده اگر مصرف کننده هایی اضافه شد کنده کاری و برشکاری روی خطوط اصلی بخار انجام نگیرد و در هزینهها صرفه جویی به عمل آید.

- منبع کندانس در نزدیک ترین نقطه به پمپ دیگ بخار باشد.

تخمین ابعاد موتورخانه

وقتی ساختمان جدیدی طراحی می شود به ندرت پیش می آید که طراح تأسیسات برای طراحی و ترسیم نقشههای موتورخانه اطلاعات کافی در اختیار داشته باشد. بنابراین اغلب برای تخمین فضای مورد نیاز موتور خانه و چیدن دستگاه هیا مختلف در این فضا از برآوردهای سر انگشتی استفاده می شود. نوع سیستم تأسیساتی مورد استفاده سکل و ترکیب ساختمان و چندین پارامتر دیگر در برآورد فضای لازم برای موتور خانه دخیلند. طرح نهایی معمولاً با میان گیری بین آن چه مهندس تأسیسات می خواهد و آن چه مهندس معمار راضی به تأمین آن است، حاصل می شود. گر چه ساختمان ها از نظر طرح متفاوتند، اما تعیین مساحت لازم برای موتور خانه بر پایه اصولی انجام می گیرد که برای بیشتر ساختمان ها قابل اجراست. این مساحت را اغلب می توان بر حسب درصدی از مساحت کل کف ساختمان بیان کرد.

فضای کل مورد نیاز برای نصب دستگاه ها و تجهیزات مکانیکی و الکتریکی (موتور خانه) بین 4 تا 9 درصد مساحت زیر بنای ساختمان است که برای اغلب ساختمان ها بین 6 تا 9 درصد می باشد. از دیدگاه مهندسی، ایده آل این است که فضای اختصاص یافته برای موتور خانه با اتاق های هواساز نسبت به ساختمان موقعیت مرکزی داشته باشند که این موجب کاهش طول و اندازه کانال ها و لوله ها، ساده تر شدن طرح شفت ها تمرکز و نتیجتاً تسهیل کار سرویس و نگهداری تأسیسات خواهد شد. این امر هم چنین موجب کاهش قدرت مورد نیاز برای موتور باد زن ها و پمپ ها شده و هزینه عملکرد سیستم را پایین می آورد.

اما به دلایل بسیار اغلب امکان دادن فضای مرکزی ساختمان موتور خانه تأسیسات یا اتاق هواساز و غیره وجود ندارد و اما دست کم باید سعی شود که تا حد امکان موتور خانه تأسیسات مکانیکی ؛ تجهیزات الکتریکی و سیستم آب و فاضلاب ساختمان در جنب یکدیگر قرار گیرند. محل موتور خانه تأسیسات معمولاً در زیر زمین یا طبقات پایینتر ساختان است. ارتفاع سقف این فضاها بر حسب چگونگی کانال کشی، لوله کشی و اندازه دستگاه ها و تجهیزات؛ باید بین 12 تا 20 فوت (3 تا 6 متر) باشد. سقف موتور خانه در هر مورد و موقعیت باید دارای ساختاری حداقل 2 ساعت مقاوم در برابر حریق باشد. احداث هر گونه روزنه یا بازشو به طبقات بالا در سقف موتور خانه ممنوع است. هیچ گونه ترکیب و تصریف در موتور خانه ها مجاز نیست. فضای موتور خانه ها تحت هیچ عنوان و به هیچ دلیل نباید برای منظور های دیگر مانند انباری، رختشویخانه، پارکینگ، ذخیره سازی سوخت و غیره استفاده گردد.

تحریریه تیم خدمات فنی مهندسی به فیکس