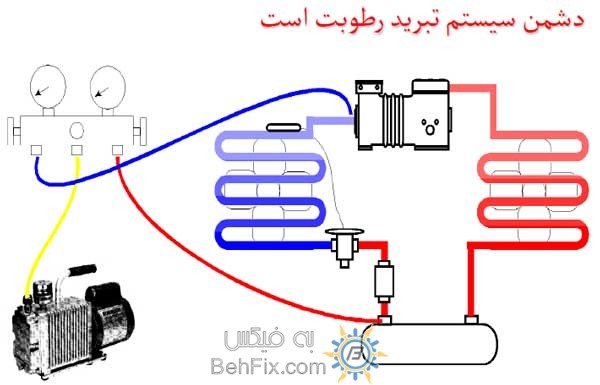

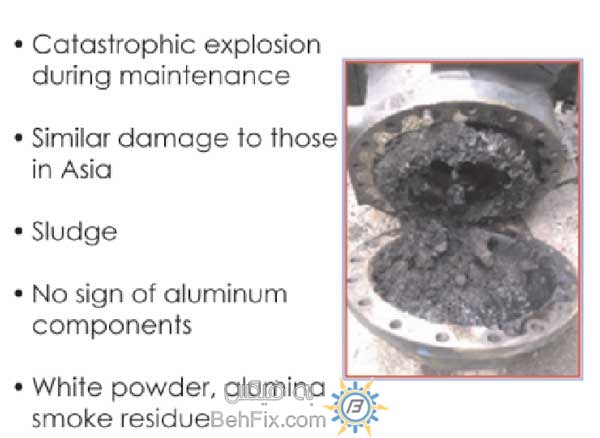

در سیستم تبرید ممکن به دلایل سوختن الکترو موتور کمپرسور ، ورود رطوبت به سیستم باعث بروز مشکلات فروان در آن گردد. در چیلرهای تراکمی یکی از دلایل خرابی سیکل تبرید، ورود رطوبت میباشد. رطوبت بزرگترین دشمن سیکل تبرید و کمپرسورهای برودتی میباشد. در چیلرهای تراکمی ورود رطوبت باعث سوختن کمپرسور، یخ زدن اکسپنشن ولو و همچنین کاهش راندمان چیلر میگردد. رطوبت باعث میگردد روغن کاری در کمپرسور دچار ایراد گردد و روغن کمپرسورها خاصیت خود را از دست داده و باعث آسیب به کمپرسور سیکل تبرید میگردد. ترکیب رطوبت با انواع مبرد ها باعث واکنش های شیمیایی در مبردهای مورد استفاده در چیلرهای تراکمی می گردد. این رطوبت در سیکل تبرید باعث تولید اسید و ایجاد خوردگی در بدنه کمپرسور میگردد. این اسید باعث اسیب به سیم پیچ کمپرسور و خوردگی لاک سیم پیچ میگردد. در صورتی که سیستم تبرید چیلر به همراه مبرد شامل آلودگی از قبیل رطوبت ؛ باعث تولید اسید و لجن در سیکل تبرید چیلر و منجر به سوختن سیم پیچ و پدیده COPPER PLATING می شود. در این پدیده مذکور یک لایه مس بر روی قطعات فولادی کمپرسور می نشیند و باعث کاهش لقی مجاز بین قطعات مکانیکی گیرپاچ کردن کمپرسور می گردد . اسید تولید شده در این پدیده باعث خوردگی و سوختگی مقطعی سیم پیچ می گردد که این نشان از سوختگی سیم پیچ کمپرسور ناشی از اثر اسیدی بودن است. معمولا جهت اطمینان از سلامت روغن کمپرسور چیلر، مقدار اسیدیته و ppm مجاز رطوبت توسط آزمایشگاه ذیصلاح چک میگردد که در صورت بیشتر بودن از مقدار مجاز باید روغن تعویض گردد. بعد از ورود رطوبت به سیکل چیلر باید سیکل شستشو یابد معمولا سیکل را با گاز R141b شستشو می کنند ابتدا با گاز ازت داخل مبدل شستشو داده سپس با گاز R141b به مبدل تزریق کرده و با فشار گاز ازت مبرد را از مبدل و لوله ها خارج کرده تا لجن تشکیل شده در سیستم از آن خارج شود. و همچنین باید فیلتر درایر چیلر چندین نوبت تعویض گردد. باید در نظر داشت در طی چندین نوبت تعویض فیلتر درایر، الزامی میباشد. در صورتی که رطوبت اعث سوختگی کمپرسور گردد، بهتر است از فیلتر درایر ضد اسید نیز استفاده کنیم.

ورود رطوبت به سیکل تبرید

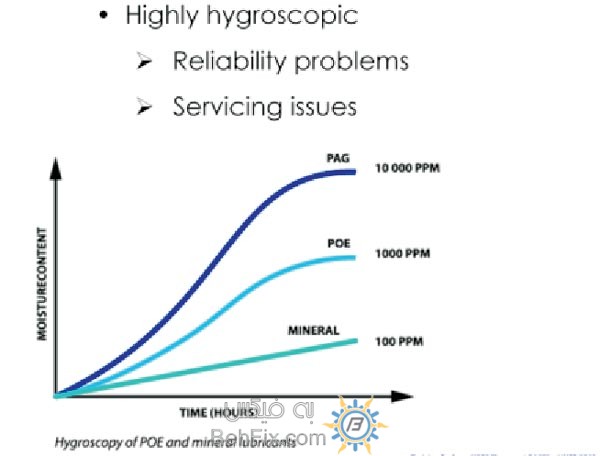

وقتی رطوبت وارد سیستم تبرید میشود بسته به نوع مبرد با درصد های مختلف با مبرد مخلوط میشود که ترکیب رطوبت با روغن تشکیل اسید میدهد که موجب ایجاد لجن و باعث آسیب رساندن به قطعات مکانیکی و الکتروموتور کمپرسور میشود. آسیب به کمپرسور چیلر میتواند بسته به نوع کمپرسور و روغن مورد استفاده تغییر میکند. در صورت که روغن کمپرسور از نوع مینرال باشد آسیب کمتری به کمپرسور وارد میگردد و در صورتی که روغن کمپرسور شیمیایی باشد باعث بروز آلودگی شدیدتر به روغن و به تبع به کمپرسور چیلر میگردد. این روغن ها در کوتاه ترین زمان در مجاورت هوای آزاد باعث جذب رطوبت میگردد. باعث تولید اسید میگردد.

در روغن های مصنوعی جذب رطوبت توسط روغن با شدت بیشتری صورت میگیرد.

در نمودار بالا مقدار جذب رطوبت در روغن معدنی و مصنوعی در واحد زمان آورده شده است. در روغن های مصنوعی در کمپرسورهای چیلرهای تراکمی با توجه به اینکه این روغن ها از ترکیب آسید های چرب و الکل تحت دما و فشار بالا تولید میگردند.

روغن های مصنوعی طبق فرمول زیر تولید میشوند:

![]()

پس این گونه روغن ها روغن و آب با هم تولید میشوند، طی روش های آزمایشگاهی آب را از روغن جدا میکنند.

بنابراین این روغن ها بسیار جاذب رطوبت هستند و بسیار تمایل دارند رطوبت از محیط جذب کنند و در صورتی این روغن ها در معرض هوای محیط قرار بگیرند یا در سیکل تبرید نشتی حاصل گردد باید روغن این کمپرسورها تعویض گردد.

پس وقتی این روغن با رطوبت در معرض فشار حرارت ناشی از کمپرسور قرار میگیرد باعث ایجاد اسید و الکل میگردد.

![]()

که این اسید باعث خوردگی و تاثیر بر فلزات رنگی و این ضایعات بر سیستم باقی میماند. این اسید باعث خوردگی در بدنه کمپرسور و مس های اواپراتور و کندانسور چیلر میگردد. این خوردگی باعث سوختن سیم پیچ کمپرسور میگردد.

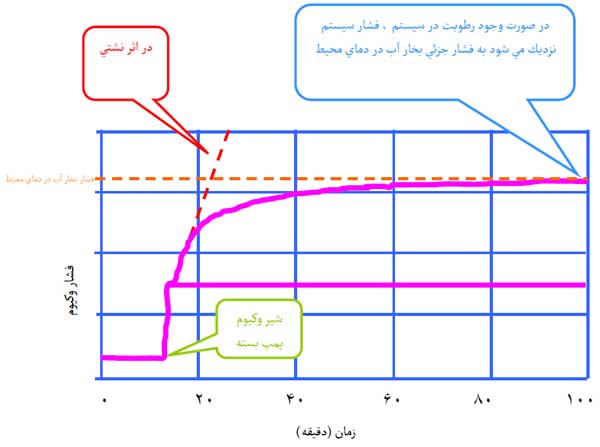

پس از تعویض روغن کمپرسور آلوده ، باید رطوبت از سیکل چیلر تراکمی خارج گردد. خارج نمودن رطوبت از سیکل تبرید باید به وسیله پمپ وکیوم و پرچ ازت صورت گیرد. رطوبت در سیکل تبرید توسط پمپ دو مرحله وکیوم چیلر صورت گیرد. رطوبت در سیکل تبرید توسط ایجاد خلا به وسیله پمپ وکیوم خارج میگردد. در مواردی که رطوبت بیشتری به داخل سیکل تبرید نفوذ کرده باشد، باید توسط ازت پرچ رطوبت صورت گیرد. ازت پرچ شده رطوبت محیط را به خود جذب کرده و از سیکل تبرید خارج میگردد. پس از وکیوم مجدد چیلر تراکمی به مدت سه ساعت، وکیوم پمپ را از سیکل تبرید جدا کرده و فشار سیکل را بررسی میکنیم. اگر فشار وکیوم پمپ ثابت ماند یعنی رطوبت از سیکل تبرید خارج گردد

اگر فشار در سیکل تبرید به مقدار، فشار محیط برسد یعنی چیلر دچار نشتی میباشد و باید نشتی برطرف گردد و سپس سیکل تبرید وکیوم مجدد گردد. در صورتی که فشار داخل چیلر به مقدار فشار بخار در دمای اشباع آب در شرایط دمای محیط برسد یعنی در داخل سیکل تبرید هنوز رطوبت موجود میباشد. در این حالت باید سیکل دوباره توسط ازت شستشو یابد و سپس وکیوم گردد. این عمل باید چندین مرتبه انجام گردد تا مقدار فشار وکیوم ثابت گردد.

یکی از نشانه های دیگر وجود رطوبت در سیکل تبرید در زمان وکیوم، تغییر رنگ روغن وکیوم پمپ میباشد. روغن های وکیوم در مواجه با رطوبت شیری رنگ شده و خاصیت روغن کاری خود را از دست میرود. در این حالت روغن وکیوم باید تعویض گردد.

سوختن الکترو موتور

سوختن الکترو موتور باعث ایجاد جرقه در دمای بالا که باعث تجزیه روغن و اسیدی شدن روغن میگردد. لذا مبرد و روغن کمپرسور تعویض گردد و سیکل تبرید با حلال مناسب شستشو یابد. در حالت های سوختگی شدید باید تعویض روغن در چندین مرتبه انجام گردد.

تعویض مبرد

جایگزینی مبرد های CFC or HCFC با HFC باید شامل تعویض های از قبیل روغن، فیلتردرایر و شیر انبساط میباشد. که باید ابتدا کمپرسور را از مدار جدا کرده روغن را جایگزین کرده مسیر لوله کشی و مبدل های حرارتی را شستشو داده و بعد از تعویض فیلتر درایر و اکسپنشن ولو، مجدد سیستم را راه اندازی نمایید.

تعویض روغن

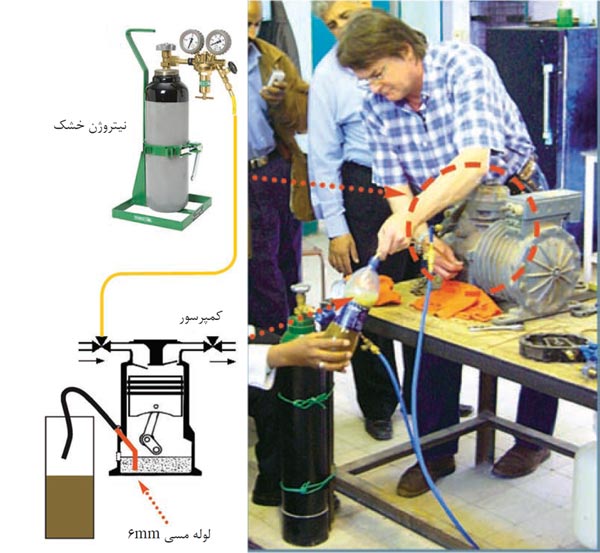

- ابتدا شیر روی کمپرسور بسته

- بعد ساید گلاس یا شیر روغن کمپرسور باز کرده

- لوله مسی نرم به قطر 6 را به انتهای کمپرسور انداخته

- بالای لوله مسی را به وسیله لاستیک یا نوار هوا بند کنید

- با فشار کم مقدار کمی نیتروژن را به داخل کارتر بفرستید

- روغن موجود در کارتر در ظرف دیگری دخیره میگردد

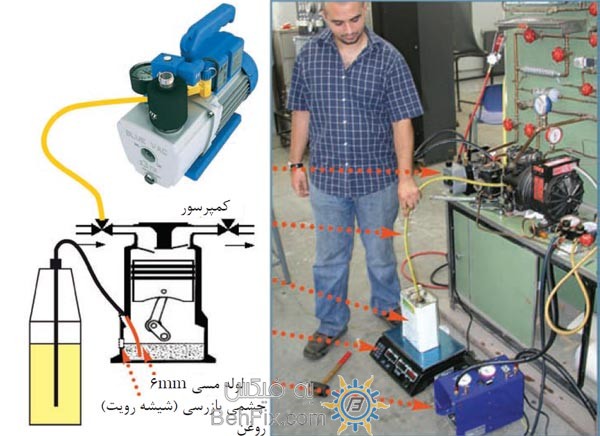

اضافه کردن روغن

- پمپ را به شیر کمپرسور وصل کنید

- لوله مسی نرم 6 را تا انتها به داخل ظرف روغن کرده

- پمپ وکیوم را روشن کنید

- با توجه به فشار خلا ایجاد شده روغن به داخل کمپرسور میرود

- سطح روغن را با توسط سایدگلاس چک کنید

- جریان روغن را قطع کنید

- هوای داخل کمپرسور را تخلیه کنید

شستشو مبدل ها و لوله ها

ابتدا با گاز ازت داخل مبدل شستشو داده سپس با گاز R141b به مبدل تزریق کرده و با فشار گاز ازت مبرد را از مبدل و لوله ها خارج کرده تا لجن تشکیل شده در سیستم از آن خارج شود.

در اواپراتور SHELL & TUBE در صورت ترکیدگی و ورود آب حتما باید درب اواپراتور باز گردد و تک تک لوله ها با تمیز گردد و لجن حاصله گرفته شود. در کندانسور SHELL & TUBE برای شستشو باید با فریونR141B کندانسور با مبرد مذکور پر کرده و با فشار ازت تخلیه و شستشو یابد. بعد از انجام مراحل بالا و راه انداز سیستم باید حتما از فیلتر درایر ضد اسید استفاده گردد از روغن تست گرفته شود در صورت آلودگی باید دوباره روغن تعویض گردد.

تحریریه تیم خدمات فنی مهندسی به فیکس

برداشت از مطالب سایت تنها با ذکر منبع و لینک سایت مجاز می باشد